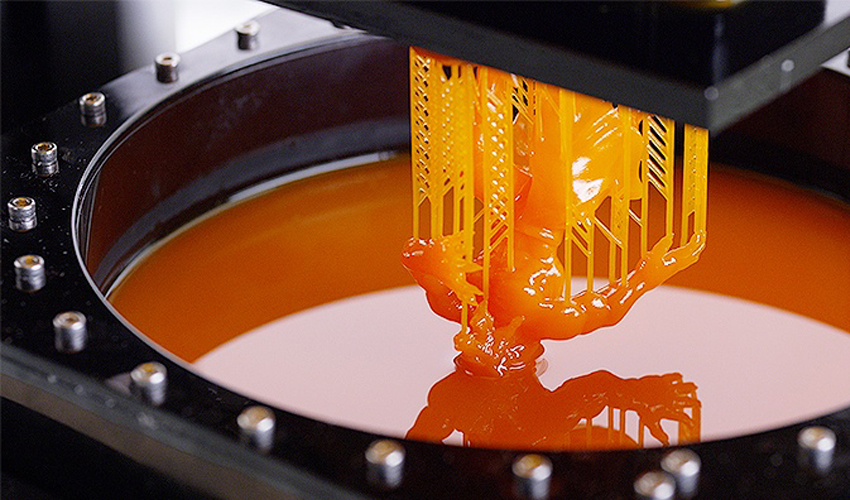

El proceso de estereolitografía (SLA) utiliza como material de impresión una resina líquida solidificada bajo el efecto de la luz UV. Desde este primer avance, nuevas técnicas de fabricación aditiva han surgido a lo largo de los años. En 1988, el profesor Carl Deckard de la Universidad de Texas presentó una patente de Sinterización Selectiva por Láser (SLS), que se basa en la fusión de un polvo de plástico con un láser. Al mismo tiempo, Scott Crump, fundador del grupo Stratasys, desarrolló las primeras impresoras 3D mediante extrusión de un filamento de plástico. Esta técnica, patentada como FDD (Fused Deposition Modeling), es ahora una de las tecnologías de impresión más populares debido a su fácil manejo y a un coste de adquisición relativamente bajo.

Desde los años 90, la fabricación aditiva ha seguido tomando vuelo con la llegada de las tecnologías innovadoras, como la Inyección aglutinantes (Binder Jetting inglés) inventadas por ZCorp, utilizando tintas de un polvo mineral, la capa intermedia y de color, o las PolyJet o Material Jetting creada por la empresa israelí Object, que proyecta miles de finas gotitas de polímero solidificadas bajo el efecto de un destello de luz. La tecnología SLS ha dado su ascenso al lado de fabricación aditiva de metal con el advenimiento de las tecnologías tales como la sinterización de metal por láser directo(comercializado por actores como Phoenix Systems, SLM Solutions y Concept Laser) o como fusión por haz de electrones (E-BEAM) desarrollado por la empresa sueca Arcam en los años 2000.

|

A pesar de la alta competencia, muchos actores continúan entrando en el mercado, algunos mejorando procesos ya existentes y otros desarrollando procesos originales. El constructor de EnvisionTec con la impresión DLP (Digital Light Processing), la empresa francesa Prodways con MovingLight o Carbon3D con CLIP han desarrollado tecnologías derivadas de la estereolitografía. En el año 2016, el gigante HP anunció, para sorpresa general, su llegada al mercado 3D con una nueva técnica patentada llamada MultiJet Fusion combinando la unión entre el polvo y el material de chorro para la producción aditiva de piezas de plástico.

Hoy en día, sin embargo, es el metal el que aparece como un material con un gran futuro para los fabricantes de máquinas. Entre los recién llegados están BeAM Machines, XJet, Markforged, Fives AM, Desktop Metal o AdMetalFlex, cada uno de los cuales va desde su argumento: menores costos, tiempos de impresión reducidos, diversidad de metales compatibles. El mercado de la impresión en 3D, incluyendo la venta de maquinaria, materiales de impresión y servicios relacionados, se estima que para el 2020 tendrá un valor de $ 17 mil millones!

|

No hay comentarios.:

Publicar un comentario